Deset animací svařování, XINFA představí deset běžných metod svařování, super intuitivní animace, pojďme se společně učit!

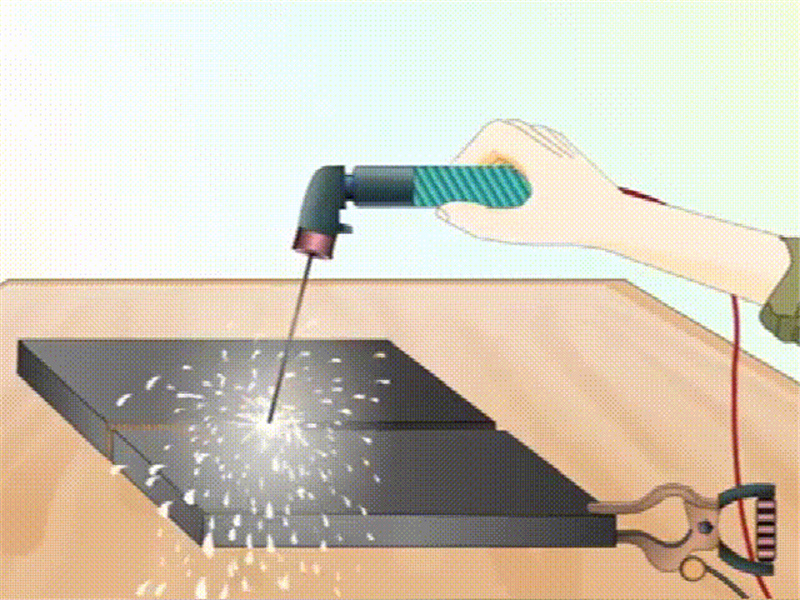

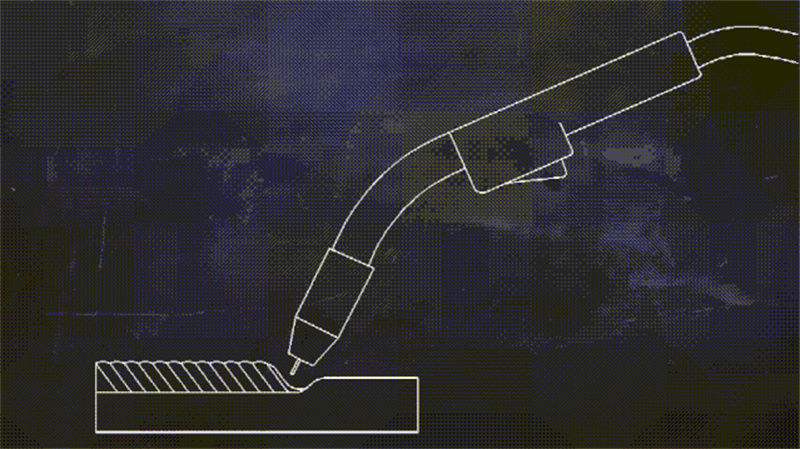

1. Svařování elektrickým obloukem

Svařování elektrodovým obloukem je jednou z nejzákladnějších dovedností, které svářeči ovládají. Pokud dovednosti nejsou zvládnuty na místě, budou ve svarovém švu různé vady, jak ukazuje následující výukové video.

2.Svařování pod tavidlem

Svařování pod tavidlem je metoda svařování, která využívá jako zdroj tepla oblouk. Vzhledem k hlubokému pronikání svařování pod tavidlem je produktivita a kvalita svařování dobrá: kvůli ochraně strusky roztavený kov nepřichází do styku se vzduchem a stupeň mechanizovaného provozu je vysoký, takže je vhodný pro svařování dlouhých svarů středních a tlustých plechových konstrukcí.

3.Argonové obloukové svařování

XINFA s vámi sdílí několik opatření pro svařování argonovým obloukem:

(1) Wolframová jehla by se měla často brousit. Pokud je tupý, proud se nesoustředí a vykvete.

(2) Pokud je vzdálenost mezi wolframovou jehlou a svarem blízko, slepí se k sobě, pokud je daleko, obloukové světlo rozkvete, a jakmile rozkvete, bude černě hořet, wolframová jehla se stane plešatou a záření na sebe je také silné. Je lepší být blíž.

(3) Ovládání spínače je umění zejména pro svařování tenkých plechů, které lze pouze cvaknout a cvaknout. Nejedná se o automatický svařovací stroj s automatickým pohybem a automatickým podáváním drátu.

(4) Při podávání drátu je cítit rukou. Vysoce kvalitní svařovací drát se z desky 304 stříhá nůžkami. Nekupujte to ve svazcích. Samozřejmě můžete najít dobré na velkoobchodních místech.

(5) Snažte se pracovat ve větraných podmínkách, vybaveni koženými rukavicemi, oděvem a automatickou stmívací maskou.

(6) Keramická hlava svařovacího hořáku by měla být chráněna před světlem oblouku, konkrétně by měla být zadní část svařovacího hořáku co nejblíže k vašemu obličeji.

(7) Pokud můžete mít intuici a tušit teplotu, velikost a spínací činnost roztavené lázně, jste zkušený technik.

(8) Zkuste použít žlutě nebo bíle označené wolframové jehly, což vyžaduje vysokou řemeslnou zručnost.

Plynové svařování (celý název: svařování kyslíkem a palivem, zkratka: OFW) je použití plamene k ohřevu kovu a svařovacího drátu ve spoji kovového obrobku k jeho roztavení, aby se dosáhlo účelu svařování. Běžně používanými hořlavými plyny jsou především acetylén, zkapalněný ropný plyn a vodík atd. a běžně používaným plynem podporujícím hoření je kyslík.

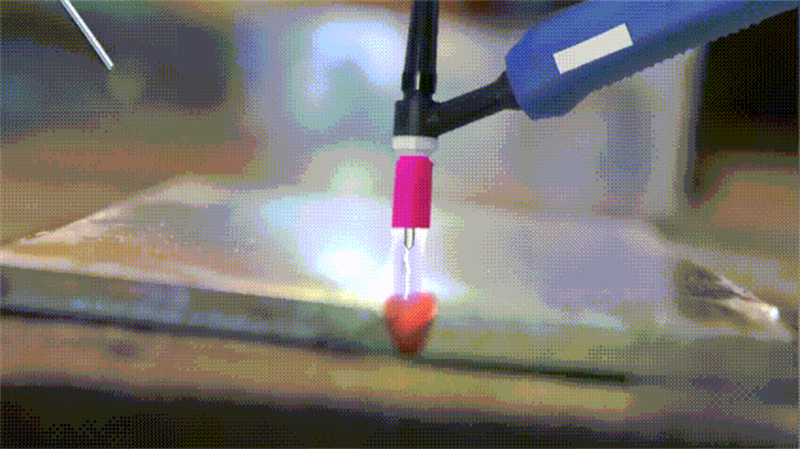

5. Laserové svařování

Laserové svařování je účinná a přesná metoda svařování, která využívá jako zdroj tepla laserový paprsek s vysokou hustotou energie. Laserové svařování je jedním z důležitých aspektů aplikace technologie laserového zpracování materiálů. V 70. letech 20. století se používal především pro svařování tenkostěnných materiálů a nízkorychlostní svařování. Proces svařování je vedení tepla, to znamená, že laserové záření ohřívá povrch obrobku a povrchové teplo difunduje dovnitř prostřednictvím vedení tepla. Řízením šířky, energie, špičkového výkonu a opakovací frekvence laserového pulsu a dalších parametrů pro roztavení obrobku a vytvoření specifické roztavené lázně.

6.Svařování v ochranné atmosféře oxidu uhličitého

Někteří mistři svářeči si myslí, že svařování v ochranné atmosféře oxidu uhličitého je nejjednodušší, protože je nejjednodušší ho používat a učit se. Obecně platí, že pokud začátečník, který nikdy nebyl v kontaktu se svařováním, pokud ho mistr učí dvě nebo tři hodiny, lze v podstatě ovládat jednoduché polohové svařování.

Při učení se svařování v ochranné atmosféře oxidu uhličitého existuje několik klíčových bodů: pevné ruce, nastavitelný proud a napětí, ovladatelná rychlost svařování, gesta, která lze zvládnout sledováním více videí, a poté zvládnutí svařovací sekvence, která v podstatě zvládne více než polovinu práce žádala.

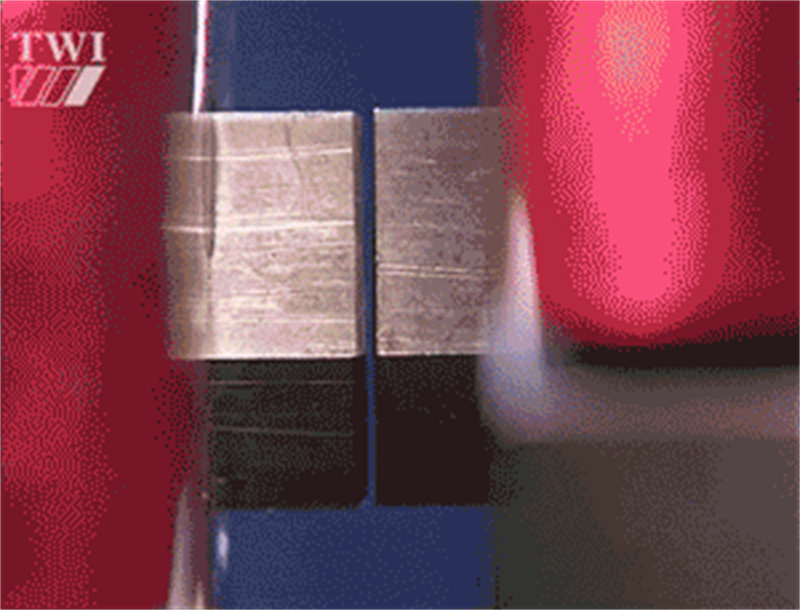

7. Třecí svařování

Třecí svařování se týká způsobu svařování použitím tepla generovaného třením kontaktního povrchu obrobku jako zdroje tepla, které způsobuje plastickou deformaci obrobku pod tlakem.

Působením tlaku, působením konstantního nebo rostoucího tlaku a krouticího momentu se relativní pohyb mezi svařovacími kontaktními koncovými plochami využívá k vytváření třecího tepla a plastické deformace na třecí ploše a jejích okolních plochách, takže teplota okolní oblasti se zvednou na V teplotním rozsahu blízkém, ale obecně nižším, než je bod tání, se odolnost materiálu proti deformaci sníží, plasticita se zlepší a oxidový film na rozhraní se poruší. Metoda svařování v pevné fázi, která umožňuje svařování.

Třecí svařování se obvykle skládá z následujících čtyř kroků: (1) přeměna mechanické energie na tepelnou; (2) plastická deformace materiálů; (3) tlak kování za termoplasticity; (4) intermolekulární difúze a rekrystalizace.

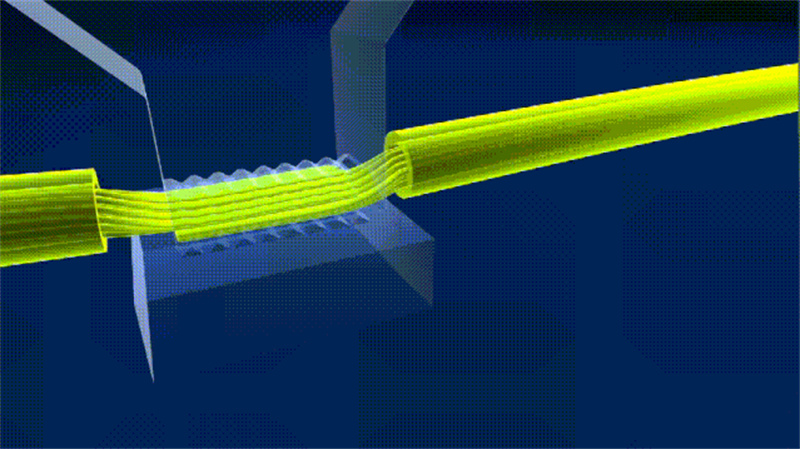

8.Ultrazvukové svařování

Ultrazvukové svařování je použití vysokofrekvenčních vibračních vln k přenosu na povrchy dvou předmětů, které mají být svařovány. Pod tlakem se povrchy dvou objektů o sebe třou, aby se vytvořila fúze mezi molekulárními vrstvami. Mezi hlavní součásti ultrazvukového svařovacího systému patří ultrazvukový generátor/převodník/houkačka/trojice svařovací hlavy/forma a rám.

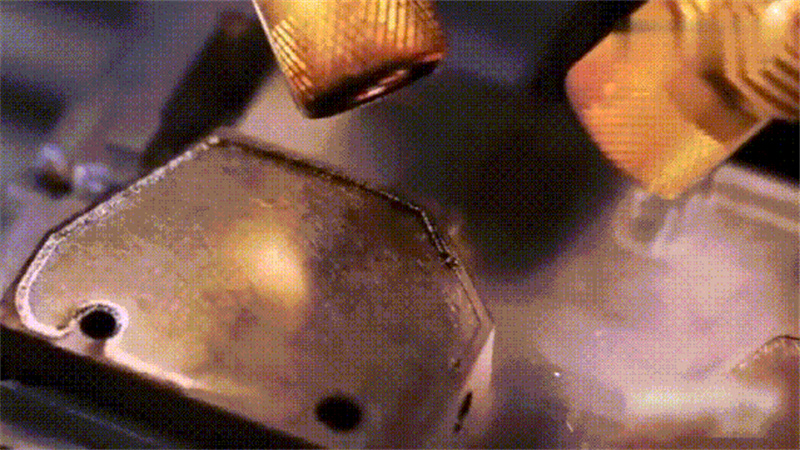

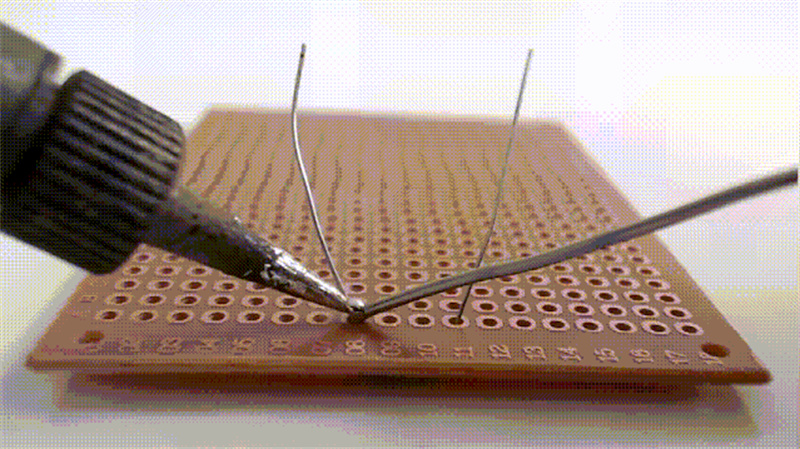

9.Pájení

Pájení je použití kovového materiálu s nižším bodem tavení než základní kov jako pájky, zahřátí svařence a pájky na teplotu vyšší než je bod tání pájky a nižší než je teplota tání základního kovu, použití kapaliny pájka k navlhčení základního kovu, vyplnění mezery mezi spoji a Způsob interdifúze s obecným kovem k realizaci spojení svařence. Deformace pájení je malá a spoj je hladký a krásný. Je vhodný pro svařování přesných, složitých a součástí složených z různých materiálů, jako jsou desky s voštinovou strukturou, lopatky turbíny, nástroje z tvrdé slitiny a desky s plošnými spoji. V závislosti na teplotě svařování lze pájení rozdělit do dvou kategorií. Pokud je teplota ohřevu při svařování nižší než 450 °C, nazývá se měkké pájení, a pokud je vyšší než 450 °C, nazývá se tvrdé pájení.

Čas odeslání: duben-07-2023