V mnoha případech může být spotřební materiál pro MIG pistole dodatečným nápadem ve svařovacím procesu, protože pozornost svařovacích operátorů, dozorců a dalších, kteří se podílejí na provozu, dominuje zájmu o zařízení, pracovní postup, návrh součásti a další. Tyto součásti – zejména kontaktní hroty – však mohou mít významný vliv na výkon svařování.

V procesu svařování MIG je kontaktní špička zodpovědná za přenos svařovacího proudu na drát, když prochází otvorem a vytváří oblouk. V optimálním případě by měl drát procházet s minimálním odporem a přitom stále udržovat elektrický kontakt. Stejně důležitá je poloha kontaktního hrotu v trysce, označovaná jako vybrání kontaktního hrotu. Může ovlivnit kvalitu, produktivitu a náklady při svařování. Může také ovlivnit množství času stráveného prováděním činností bez přidané hodnoty, jako je broušení nebo tryskání dílů, které nepřispívají k celkové propustnosti nebo ziskovosti provozu.

Správné vybrání kontaktního hrotu se liší podle aplikace. Protože menší vysunutí drátu obvykle vede ke stabilnějšímu oblouku a lepšímu pronikání nízkého napětí, nejlepší délka vytažení drátu je obecně nejkratší povolená pro danou aplikaci.

Vliv na kvalitu svaru

Zahloubení kontaktního hrotu ovlivňuje řadu faktorů, které zase mohou ovlivnit kvalitu svaru. Například výstupek nebo prodloužení elektrody (délka drátu mezi koncem kontaktního hrotu a pracovním povrchem) se liší podle vybrání kontaktního hrotu – konkrétně čím větší je vybrání kontaktního hrotu, tím delší je výstupek drátu. Jak se zvyšuje výčnělek drátu, zvyšuje se napětí a klesá proud. Když k tomu dojde, oblouk se může destabilizovat, což způsobí nadměrný rozstřik, bloudění oblouku, špatnou regulaci tepla na tenkých kovech a nižší rychlosti posuvu.

Vybrání kontaktního hrotu také ovlivňuje sálavé teplo ze svařovacího oblouku. Nárůst tepla vede ke zvýšení elektrického odporu v předním spotřebním materiálu, což snižuje schopnost kontaktního hrotu propouštět proud podél drátu. Tato špatná vodivost může způsobit nedostatečnou penetraci, rozstřik a další problémy, které by mohly vést k nepřijatelnému svaru nebo k přepracování.

Také příliš mnoho tepla obecně snižuje životnost kontaktního hrotu. Výsledkem jsou vyšší celkové náklady na spotřební materiál a delší prostoje při výměně kontaktních hrotů. Vzhledem k tomu, že práce je téměř vždy nejvyšší cenou při svařovací operaci, mohou tyto prostoje vést ke zbytečnému zvýšení výrobních nákladů.

Dalším důležitým faktorem ovlivněným zahloubením kontaktního hrotu je pokrytí ochranným plynem. Když zahloubení kontaktního hrotu umístí trysku dále od oblouku a svařovací louže, svařovací oblast je citlivější na proudění vzduchu, které může narušit nebo vytlačit ochranný plyn. Špatné pokrytí ochranným plynem vede k poréznosti, rozstřiku a nedostatečné penetraci.

Ze všech těchto důvodů je důležité použít správnou kontaktní drážku pro danou aplikaci. Následují některá doporučení.

Obrázek 1: Správné vybrání kontaktního hrotu se liší podle aplikace. Vždy se řiďte doporučeními výrobce, abyste určili správné vybrání kontaktního hrotu pro danou práci.

Typy zahloubení kontaktního hrotu

Difuzér, hrot a tryska jsou tři primární části, které obsahují spotřební materiál pro pistole MIG. Difuzér se připojuje přímo k hrdlu pistole a vede proud přes kontaktní hrot a směruje plyn do trysky. Špička se spojí s difuzorem a přenáší proud do drátu, který jej vede skrz trysku a do svarové louže. Tryska se připojuje k difuzoru a slouží k udržení ochranného plynu zaměřeného na svařovací oblouk a louži. Každá součást hraje zásadní roli v celkové kvalitě svaru.

U spotřebního materiálu pro pistole MIG jsou k dispozici dva typy zahloubení pro kontaktní hrot: pevné nebo nastavitelné. Vzhledem k tomu, že nastavitelné vybrání kontaktního hrotu lze změnit na různé rozsahy hloubky a prodloužení, mají výhodu v tom, že jsou schopny splnit požadavky na vybrání různých aplikací a procesů. Zvyšují však také možnost lidské chyby, protože svářečští operátoři je upravují manévrováním polohy trysky nebo pomocí zajišťovacího mechanismu, který zajišťuje kontaktní hrot v daném vybrání.

Aby se předešlo odchylkám, některé společnosti upřednostňují špičky s pevným vybráním jako způsob, jak zajistit stejnoměrnost svaru a dosáhnout konzistentních výsledků od jednoho svařovacího operátora k druhému. Pevné zahloubené hroty jsou samozřejmostí v automatizovaných svařovacích aplikacích, kde je rozhodující konzistentní umístění hrotu.

Různí výrobci vyrábějí spotřební materiál pro různé hloubky zahloubení kontaktních hrotů, které se obvykle pohybují od zahloubení 1⁄4 palce až po prodloužení 1⁄8 palce.

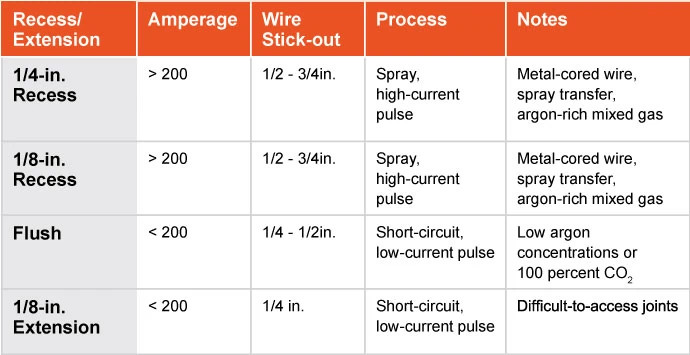

Určení správného vybrání

Správné vybrání kontaktního hrotu se liší podle aplikace. Dobrým pravidlem, které je třeba zvážit, je ve většině podmínek, jak se proud zvyšuje, měla by se zvětšovat i prohlubeň. Také proto, že menší vysunutí drátu obvykle vede ke stabilnějšímu oblouku a lepšímu pronikání nízkého napětí, nejlepší délka vytažení drátu je obecně nejkratší povolená pro danou aplikaci. Níže jsou uvedeny některé pokyny. Další poznámky viz obrázek 1.

1.Pro pulzní svařování, procesy přenosu stříkáním a další aplikace s proudem větším než 200 ampérů se doporučuje zahloubení kontaktního hrotu 1/8 palce nebo 1/4 palce.

2. Pro aplikace s vyššími proudy, jako jsou spojování silných kovů drátem o velkém průměru nebo drátem s kovovým jádrem pomocí procesu přenosu sprejem, může zapuštěná kontaktní špička také pomoci udržet kontaktní špičku mimo dosah vysokého tepla oblouku. Použití delšího vysunutí drátu pro tyto procesy pomáhá snížit výskyt zpětného vyhoření (kde se drát roztaví a přichytí ke kontaktní špičce) a rozstřiku, což pomáhá prodloužit životnost kontaktní špičky a snížit náklady na spotřební materiál.

3. Při použití procesu přenosu nakrátko nebo nízkoproudého pulzního svařování se obecně doporučuje zapuštěný kontaktní hrot s výčnělkem drátu zhruba 1⁄4 palce. Relativně krátká délka výčnělku umožňuje přenos zkratu na svařované tenké materiály bez rizika propálení nebo deformace a s nízkým rozstřikem.

4. Prodloužené kontaktní hroty jsou obvykle vyhrazeny pro velmi omezený počet zkratových aplikací s obtížně přístupnými konfiguracemi spojů, jako jsou hluboké a úzké spoje s V-drážkou při svařování trubek.

Tyto úvahy mohou pomoci s výběrem, ale vždy se řiďte doporučeními výrobce, abyste určili správné vybrání kontaktního hrotu pro danou práci. Pamatujte, že správná poloha může snížit možnost nadměrného rozstřiku, pórovitosti, nedostatečné penetrace, propálení nebo deformace na tenčích materiálech a další. Navíc, když společnost rozpozná zahloubení kontaktního hrotu jako viníka takových problémů, může to pomoci eliminovat časově náročné a nákladné odstraňování problémů nebo činnosti po svařování, jako je přepracování.

Další informace: Vyberte kvalitní tipy

Protože kontaktní hroty jsou důležitým faktorem pro dokončení kvalitních svarů a snížení prostojů, je důležité vybrat vysoce kvalitní kontaktní hrot. I když tyto produkty mohou stát o něco více než produkty nižší třídy, nabízejí dlouhodobou hodnotu tím, že prodlužují životnost a zkracují prostoje při přechodu na jiné zařízení. Kromě toho mohou být kontaktní hroty vyšší kvality vyrobeny z vylepšených slitin mědi a jsou obvykle opracovány s přísnějšími mechanickými tolerancemi, což vytváří lepší tepelné a elektrické spojení, aby se minimalizovalo hromadění tepla a elektrický odpor. Kvalitnější spotřební materiál má obvykle hladší středový otvor, což má za následek menší tření při průchodu drátu. To znamená konzistentní podávání drátu s menším odporem a menším počtem potenciálních problémů s kvalitou. Kvalitnější kontaktní hroty mohou také pomoci minimalizovat popáleniny a zabránit nepravidelnému oblouku způsobenému nekonzistentní elektrickou vodivostí.

Čas odeslání: leden-01-2023