V aplikacích svařování MIG je kritická hladká dráha podávání drátu. Svařovací drát musí být schopen snadného podávání z cívky na podavači přes napájecí kolík, vložku a pistoli a až ke kontaktní špičce, aby se vytvořil oblouk. To umožňuje svařovacímu operátorovi udržovat konzistentní úroveň produktivity a dosahovat dobré kvality svaru a zároveň minimalizovat nákladné prostoje pro odstraňování problémů a případné přepracování.

Existuje však několik problémů, které mohou narušit podávání drátu. Ty mohou způsobit řadu problémů, včetně nepravidelného oblouku, zpětného spálení (vytvoření svaru v kontaktní špičce nebo na ní) a hnízdění ptáků (změť drátu v hnacích kladkách). Pro nové operátory svařování, kteří nemusí být tak obeznámeni s procesem svařování MIG, mohou být tyto problémy obzvláště frustrující. Naštěstí existují kroky, jak problémům snadno předejít a vytvořit spolehlivou dráhu podávání drátu.

Délka svařovací vložky má velký vliv na to, jak dobře bude drát procházet celou dráhou. Příliš dlouhá vložka může mít za následek zauzlování a špatné podávání drátu, zatímco příliš krátká vložka neposkytuje dostatečnou oporu drátu při jeho průchodu. To může v konečném důsledku vést k mikrooblouku v kontaktní špičce, který způsobí zpětné spálení nebo předčasné selhání spotřebního materiálu. Může být také příčinou nepravidelného oblouku a hnízdění ptáků.

Správně zastřihněte vložku a použijte správný systém

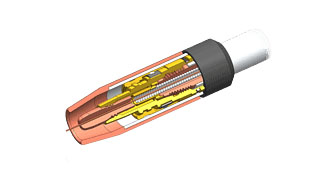

Problémy s ořezáváním svařovací vložky jsou bohužel běžné, zejména u méně zkušených svařovacích operátorů. Chcete-li odstranit dohady při správném oříznutí vložky svařovací pistole – a dosáhnout bezchybné dráhy podávání drátu – zvažte systém, který eliminuje potřebu měření vložky pro výměnu. Tento systém zablokuje vložku na místě v zadní části pistole, což umožňuje operátorovi svařování ji oříznout v rovině s napájecím kolíkem. Druhý konec vložky se zablokuje v přední části zbraně na kontaktním hrotu; je soustředně zarovnána mezi dvěma body, takže vložka se při rutinních pohybech nevysouvá ani nestahuje.

Systém, který zajišťuje vložku na místě v zadní části pistole a vpředu, poskytuje hladkou dráhu podávání drátu – celou cestu přes hrdlo až ke spotřebním dílům a svaru – jak je znázorněno zde.

Při použití konvenční vložky se vyhněte kroucení pistole při ořezávání vložky a použijte měřidlo oříznutí vložky, pokud je k dispozici. Vložky s vnitřním profilem, který uděluje menší tření na svařovací drát, když prochází vložkou, jsou dobrou volbou pro dosažení účinného podávání drátu. Ty mají na sobě speciální povlak a jsou stočeny z většího profilového materiálu, díky čemuž je vložka pevnější a nabízí hladké podávání.

Použijte správný kontaktní hrot a správně nainstalujte

Přizpůsobení velikosti svařovacího kontaktního hrotu průměru drátu je další způsob, jak udržet volnou dráhu podávání drátu. Například 0,035palcový drát by měl být přizpůsoben kontaktní špičce stejného průměru. V některých případech může být žádoucí zmenšit kontaktní hrot o jednu velikost, aby se dosáhlo lepšího podávání drátu a ovládání oblouku. Požádejte důvěryhodného výrobce spotřebního materiálu pro svařování nebo distributora svařování o doporučení.

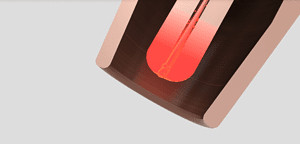

Hledejte opotřebení ve formě klíčové dírky (když se vývrt kontaktní špičky opotřebuje a prodlouží), protože to může způsobit zpětné hoření, které brání podávání drátu.

Ujistěte se, že jste kontaktní špičku nainstalovali správně, utáhněte ji na prsty, aby nedošlo k přehřátí špičky, což může bránit podávání drátu. Doporučenou specifikaci utahovacího momentu naleznete v provozní příručce od výrobce svařovacího kontaktního hrotu.

Nesprávně oříznutá vložka může vést k hnízdění ptáků nebo spleti drátu v hnacích válcích, jak je znázorněno zde.

Vyberte správné hnací válce a správně nastavte napětí

Hnací válce hrají významnou roli při zajišťování hladké dráhy podávání drátu u svařovací pistole MIG.

Velikost hnacího válce by měla odpovídat velikosti použitého drátu a styl závisí na typu drátu. Při svařování plným drátem podporuje hnací válec s V-drážkou dobré podávání. Tavidlem plněné dráty – plynové i vlastní stínění – a dráty s kovovým jádrem fungují dobře s hnacími kladkami s vroubkovaným do V. Pro svařování hliníku použijte hnací válce s U-drážkou; hliníkové dráty jsou velmi měkké, takže je tento styl nerozdrtí ani nezničí.

Chcete-li nastavit napětí hnacího válce, otočte knoflík podavače drátu o půl otáčky za prokluzem. Stiskněte spoušť na MIG pistoli, vsuňte drát do ruky v rukavici a pomalu jej sviňte. Drát by měl být schopen podávat bez prokluzování.

Pochopit vliv svařovacího drátu na posuvnost

Jak kvalita svařovacího drátu, tak i způsob jeho balení ovlivňují podávání drátu. Vysoce kvalitní drát má tendenci mít konzistentnější průměr než nekvalitní, což usnadňuje průchod celým systémem. Má také konzistentní odlitek (průměr, kdy je délka drátu odříznuta z cívky a umístěna na rovný povrch) a šroubovice (vzdálenost, ve které drát stoupá od rovného povrchu), které zvyšují posuvnost drátu.

Zatímco drát vyšší kvality může být předem dražší, může pomoci snížit dlouhodobé náklady tím, že minimalizuje riziko problémů s podáváním.

Zkontrolujte kontaktní hrot, zda nemá dírku, protože to může vést ke zpětnému popálení (vytvoření svaru na kontaktním hrotu nebo na něm), jak je znázorněno na tomto obrázku.

Drát z velkých bubnů má obvykle velký odlitek při dávkování z obalu, takže mají tendenci se podávat rovněji než dráty z cívky. Pokud objem svařovací operace může unést větší buben, může to být uvažováno jak pro účely podávání drátu, tak pro zkrácení prostojů při výměně.

Provedení investice

Kromě dodržování osvědčených postupů pro vytvoření jasné trasy podávání drátu – a znalosti, jak rychle řešit problémy – je důležité mít spolehlivé vybavení. Počáteční investice do vysoce kvalitního podavače drátu a odolných svařovacích materiálů se může z dlouhodobého hlediska vyplatit snížením problémů a nákladů spojených s problémy s podáváním drátu. Méně prostojů znamená více se soustředit na výrobu dílů a jejich dodání zákazníkům.

Čas odeslání: 14. března 2017