Proces svařování s úzkou mezerou patří k procesu svařování hlubokých a úzkých drážek tlustých obrobků. Obecně může poměr hloubky k šířce drážky dosáhnout 10-15. Při použití procesu svařování pod tavidlem vzniká problém odstraňování strusky a odstraňování struskové skořepiny každého svaru. U obecných procesů svařování pod tavidlem se předpokládá, že strusková skořápka může automaticky odpadávat. Pokud strusková skořepina nemůže automaticky spadnout, bude velmi obtížné ručně odstranit struskovou skořepinu pro hlubokou a úzkou drážku o šířce pouze 20-30 mm. Z tohoto důvodu, z praxe metod svařování pod tavidlem, lidé prozkoumali metodu procesu svařování pod tavidlem s úzkou mezerou, při které může struska automaticky odpadávat – proces svařování pod tavidlem v úzké mezeře „rybí šupina“.

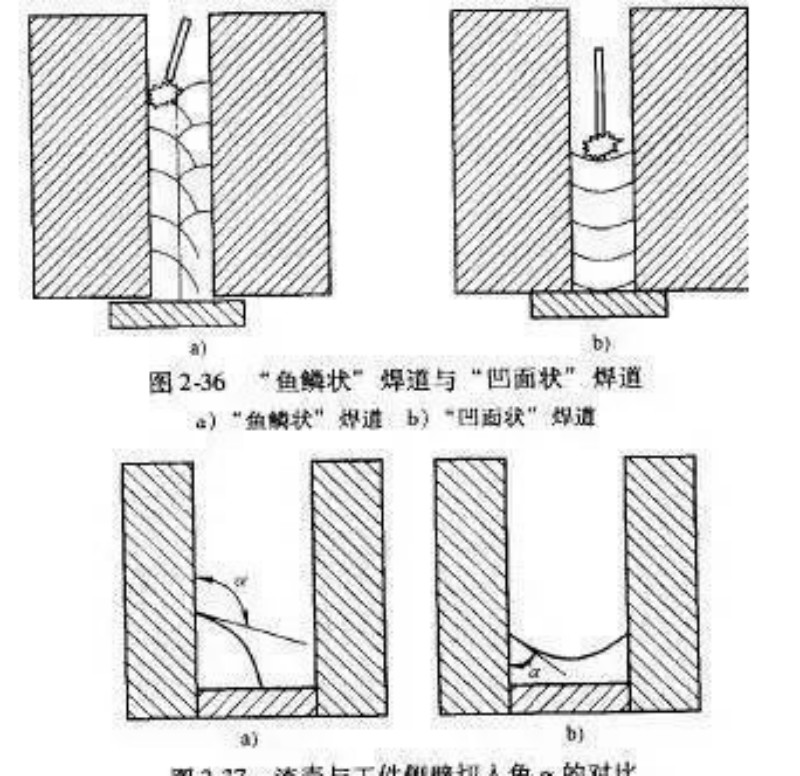

Rozdíl mezi tímto „rybím šupinovým“ svarem a „konkávním“ svarem (obrázek 2-36) je v tom, že strusková skořápka má různé povrchové napětí v důsledku různých úhlů řezu mezi struskovou skořápkou a boční stěnou obrobku (obrázek 2 -37). Povrchové napětí svaru „rybí šupiny“ může způsobit, že skořápka strusky automaticky odpadne; zatímco povrchové napětí „konkávního“ svaru způsobuje, že strusková skořápka pevně přilne k boční stěně obrobku. Na základě výše uvedených důvodů by proces svařování pod tavidlem v úzké mezeře neměl používat „konkávní“ svar, ale musí používat svar „rybí šupina“.

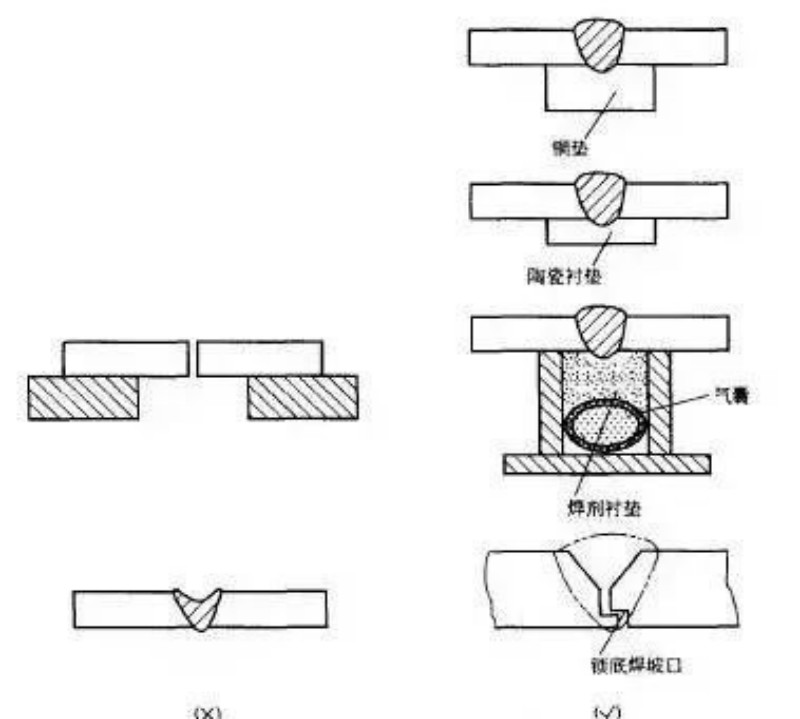

Svařování pod tavidlem dokáže jedním tahem proniknout obrobky o tloušťce menší než 20 mm. Kvůli velké lázni taveniny, aby se dosáhlo účelu tváření najednou, musí být použita vložka pro nucené tváření, aby se tavenina mohla ochladit a ztuhnout na vložce, jinak se obrobek snadno propálí. Hloubka průvaru při závěsném svařování by obecně neměla přesáhnout 2/3 tloušťky plechu. Pro jednostranné svařování a oboustranné tváření svarů lze použít následující procesní metody (obrázek 2-35):

1) Svařování na měděné podložce. 2) Svařování na provizorní keramické podložce. 3) Svařování na podložce tavidla. 4) Svařování na permanentní podložce nebo spodní svařování zámkem. Pro ložný spoj natupo svařovaných ocelových plechů různých tlouštěk, pokud odchylka tloušťky dvou plechů přesahuje rozsah stanovený normou, volí se velikost drážky podle tloušťky plechu tl. je ztenčen na jedné nebo obou stranách na stejnou tloušťku jako tenká deska. To může zabránit koncentraci napětí způsobené náhlými změnami průřezu v místě svaru na tupo.

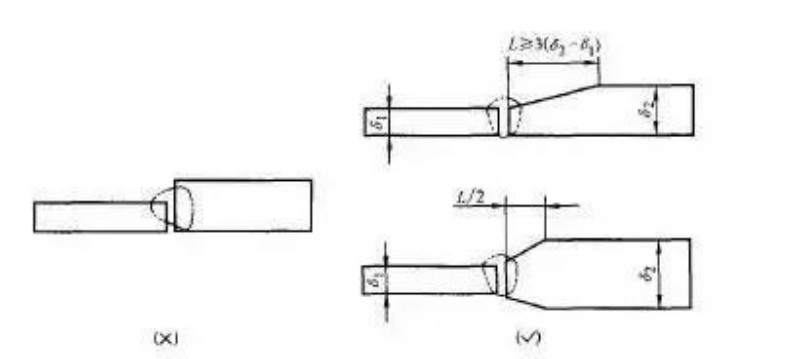

1) Přípustný rozdíl tloušťky různých tlouštěk plechu je uveden v tabulce 2-1.

2) Délka ztenčení. Při ztenčování na jedné straně je délka 1/2 délky při ztenčování na jedné straně, jak je znázorněno na obrázku Délka ztenčování L}3 (s2一s}); při oboustranném ředění je ředění 2-34.

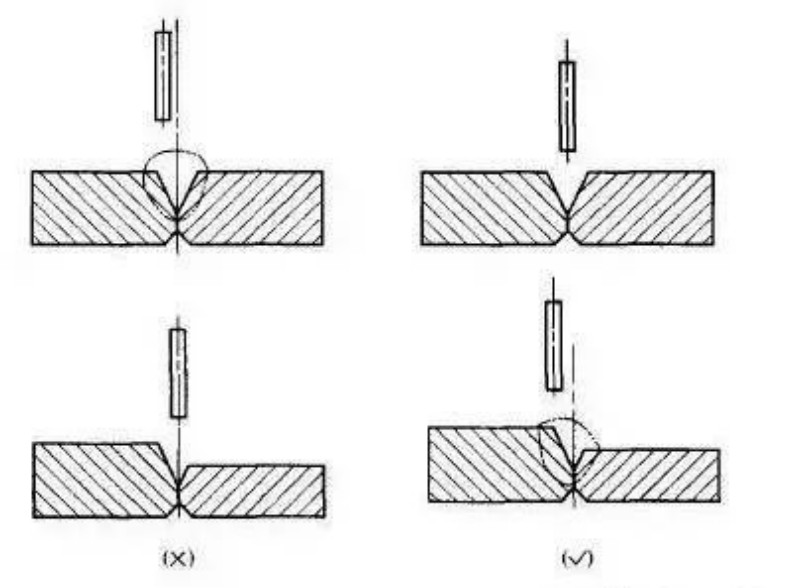

Při svařování tupých spojů plechů stejné tloušťky by měl být svařovací drát na středové ose svaru. Pokud svařovací drát není vycentrován, může způsobit vady, jako je neúplný průvar a přesazení svaru. Při svařování tupých spojů plechů nestejné tloušťky by měl být svařovací drát předepnut směrem k tlustému plechu tak, aby jeho rychlost tavení byla stejná jako u tenké desky, aby byl svar správně vytvořen. Obrázek 2-31 ukazuje přesazení svařovacího drátu pro tupé spoje.

Směr a velikost sklonu svařovacího drátu jsou různé a liší se také „síla foukání oblouku“ a tepelný účinek oblouku na tavnou lázeň, což má různé účinky na tvorbu svaru. Ve svařovací praxi lze šířku svaru, prozkoumání roztaveného kovu a koeficient tvorby svaru upravit změnou směru a velikosti sklonu svařovacího drátu. Je však třeba se vyvarovat příliš velkého sklonu svařovacího drátu, jinak dojde ke špatné tvorbě svaru. Vliv směru a velikosti sklonu svařovacího drátu na tvorbu svaru je znázorněn na obrázku 2-30.

Svařovací zařízení Xinfa se vyznačuje vysokou kvalitou a nízkou cenou. Podrobnosti naleznete na adrese:Výrobci svařování a řezání – továrna na svařování a řezání v Číně a dodavatelé (xinfatools.com)

Zvětšení délky vysunutí svařovacího drátu za podmínky konstantního svařovacího proudu může zvýšit rychlost ukládání svařovacího drátu o 25 % až 50 %, ale když je napětí oblouku nízké, hloubka průniku a šířka svaru se sníží. Tvar svaru svařeného svařovacím drátem se zvýšenou délkou prodloužení je zcela odlišný od svaru svařeného svařovacím drátem s normální délkou prodloužení. Proto při požadavku na větší hloubku průniku není vhodné zvětšovat prodlužovací délku svařovacího drátu. Když se prodlužovací délka svařovacího drátu zvýší, aby se zvýšila rychlost ukládání svařovacího drátu, mělo by se současně zvýšit napětí oblouku, aby se udržela vhodná délka oblouku.

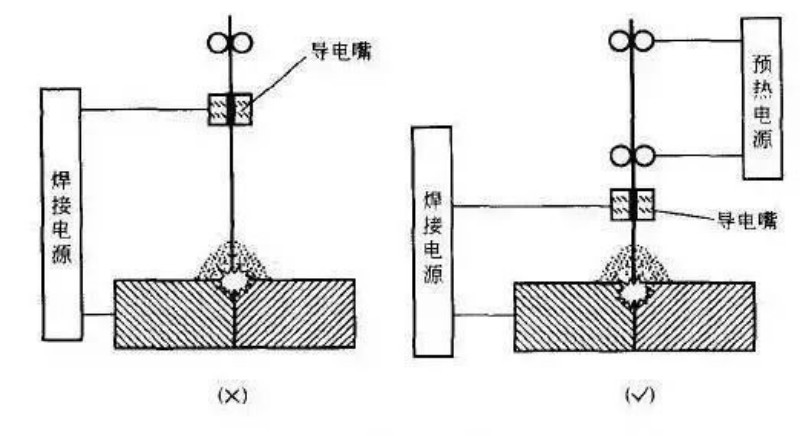

Svařování pod tavidlem s funkcí předehřívání svařovacího drátu může zvýšit rychlost tavení svařovacího drátu a množství nanášení svařovacího drátu bez zvýšení tepelného příkonu základního materiálu, čímž je dosaženo účelu zlepšení účinnosti svařování. Délka vysunutí svařovacího drátu a předehřátí svařovacího drátu jsou znázorněny na obrázku 2-29.

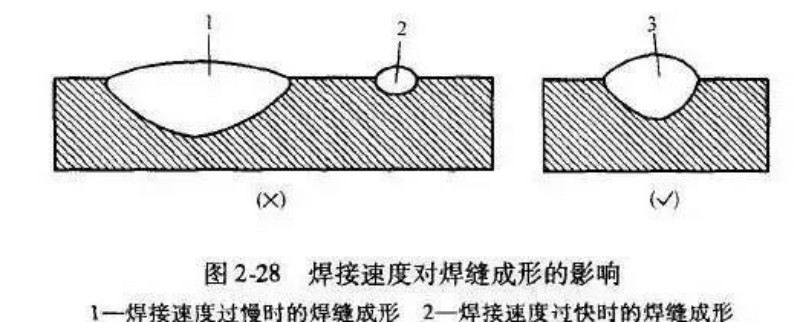

Za určitých podmínek výkonu oblouku mění změny rychlosti svařování tepelný příkon svaru, čímž se mění hloubka a šířka svaru. Při vysoké rychlosti svařování se v důsledku nedostatečného obloukového ohřevu svařence výrazně zmenší hloubka a šířka svaru, sníží se tavný poměr a ve vážných případech se projeví defekty jako podříznutí, neúplný průvar a pórovitost. Proto při zvyšování rychlosti svařování je třeba zvýšit výkon oblouku, aby byla hloubka a šířka svaru konstantní. Obrázek 2-28 ukazuje vliv rychlosti svařování na tvorbu svaru.

Při svařování pod tavidlem se napětí oblouku určuje podle velikosti svařovacího proudu, to znamená, že při určitém svařovacím proudu by měla být délka oblouku udržována konstantní, aby oblouk „hořel“ stabilně a svar byl vytvořen přiměřeně. . S následujícími situacemi by se však mělo zacházet jinak:

1) Když je povrchový svar vícevrstvého svaru špatně smontován nebo je kořenová mezera tupého svaru příliš velká, napětí na oblouku by nemělo být příliš malé. 2) Hluboké drážkové svary by neměly být svařovány vyšším napětím oblouku. Tvorba svaru speciálních dílů odpovídajících různým napětím oblouku je znázorněna na obrázku 2-27.

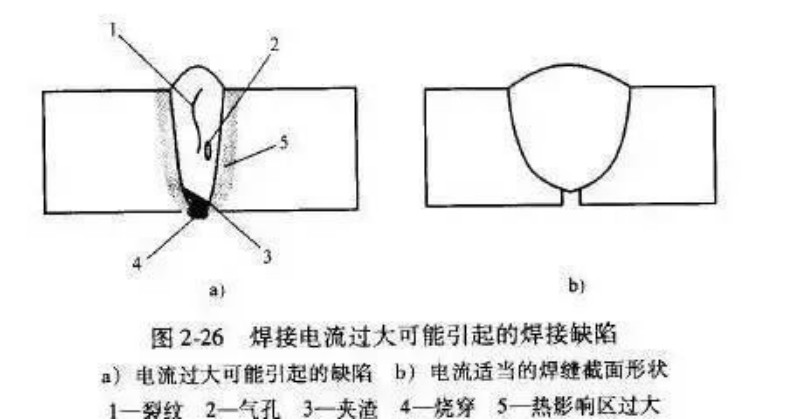

Za určitých podmínek může změna svařovacího proudu změnit rychlost tavení svařovacího drátu a hloubku průvaru svaru. Nadměrné zvýšení svařovacího proudu však nevyhnutelně povede k nadměrné výšce svaru a nadměrné hloubce průniku svaru, což má za následek zhoršení tvorby svaru. Tato nadměrná tvorba svaru zároveň zhoršuje smršťování svaru, a tím způsobuje defekty, jako jsou praskliny při svařování, póry, vměstky strusky, jakož i nadměrné tepelně ovlivněné oblasti a nadměrná deformace svařování. Proto se při zvyšování svařovacího proudu musí odpovídajícím způsobem zvýšit napětí oblouku, aby byl zajištěn vhodný tvar svaru. Vady svařování, které mohou být způsobeny nadměrným svařovacím proudem, jsou znázorněny na obrázku 2-26.

Čas odeslání: 29. září 2024