I když je kontaktní špička pouze jednou součástí mnohem většího systému, hraje u robotických i poloautomatických pistolí pro svařování plynovým obloukem (GMAW) rozhodující roli při zajišťování kvalitní kvality svaru. Může se také měřitelně promítnout do produktivity a ziskovosti vašeho svařovacího provozu – prostoje kvůli nadměrnému přestavování mohou být škodlivé pro průchodnost a náklady na práci a zásoby.

Hlavní funkcí kontaktního hrotu je vedení svařovacího drátu a přenos svařovacího proudu na drát, když prochází otvorem. Cílem je hladké podávání drátu kontaktním hrotem při zachování maximálního kontaktu. Pro dosažení nejlepších výsledků je důležité použít správnou velikost kontaktního hrotu — nebo vnitřní průměr (ID) — pro danou aplikaci. Svařovací drát a proces svařování ovlivňují výběr (obrázek 1).

Vliv svařovacího drátu na velikost kontaktní špičky

Tři charakteristiky svařovacího drátu přímo ovlivňují výběr kontaktního hrotu pro konkrétní aplikaci:

▪ Typ drátu

▪ Lití drátu

▪ Kvalita drátu

Typ-Výrobci kontaktních hrotů obvykle doporučují kontaktní hroty standardní (výchozí) velikosti pro odpovídající dráty, jako je kontaktní hrot xxx-xx-45 pro drát o délce 0,045 palce. V některých případech však může být výhodnější buď poddimenzovat nebo předimenzovat kontaktní hrot k průměru drátu.

Standardní tolerance svařovacích drátů se liší podle typu. Například kód 5.18 American Welding Society (AWS) povoluje ± 0,001 palce. tolerance pro 0,045 palce. plné dráty a ± 0,002-in. tolerance pro 0,045 palce. trubkové dráty. Trubkové a hliníkové dráty, které jsou měkké, fungují nejlépe se standardními nebo příliš velkými kontaktními hroty, které jim umožňují procházet s minimální podávací silou a bez vyboulení nebo zauzlování uvnitř podavače nebo svařovací pistole.

Pevné dráty jsou naopak mnohem tužší, což znamená méně problémů s podáváním, což umožňuje jejich spárování s poddimenzovanými kontaktními hroty.

Obsazení-Důvod předimenzování a poddimenzování kontaktního hrotu souvisí nejen s typem drátu, ale také s jeho litím a šroubovicí. Odlitek se vztahuje k průměru drátěné smyčky, když byla z obalu vyjmuta délka drátu a umístěna na rovný povrch – v podstatě zakřivení drátu. Typický práh pro obsazení je 40 až 45 palců; je-li odlitek drátu menší, nepoužívejte poddimenzovaný kontaktní hrot.

Šroubovice se vztahuje k tomu, jak moc se drát zvedne z tohoto plochého povrchu a neměla by být v žádném místě větší než 1 palec.

AWS stanovuje požadavky na odlévání drátu a šroubovice jako kontrolu kvality, aby bylo zajištěno, že dostupné podávání drátu vede k dobrému svařovacímu výkonu.

Přibližný způsob, jak získat objemové číslo odlitku drátu, je podle velikosti balení. Drát balený v hromadných obalech, jako je buben nebo cívka, si může zachovat větší odlitek nebo rovnější obrys než drát balený v cívce nebo cívce.

„Přímý drát“ je běžným prodejním argumentem pro volně ložené dráty, protože je jednodušší podávat rovný drát než zakřivený drát. Někteří výrobci drátek při balení do bubnu také zkroutí, což má za následek, že drátek po vytlačení z obalu vytvoří sinusovku namísto smyčky. Tyto dráty mají velmi velký odlitek (100 palců nebo více) a lze je spárovat s poddimenzovanými kontaktními hroty.

Drát napájený z menší cívky však mívá výraznější nádech – přibližně 30 palců. nebo menší průměr – a obvykle vyžaduje standardní nebo větší velikost kontaktní špičky, aby byly zajištěny vhodné charakteristiky podávání.

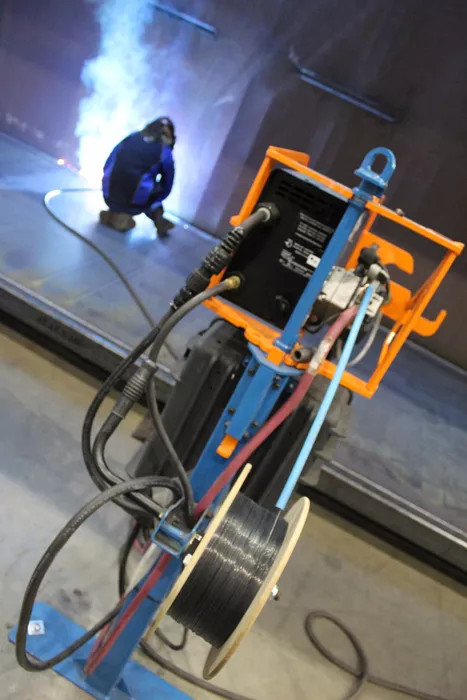

Obrázek 1

Pro dosažení nejlepších výsledků svařování je důležité mít správnou velikost kontaktní špičky pro danou aplikaci. Svařovací drát a proces svařování ovlivňují výběr.

Kvalitní-Kvalita drátu také ovlivňuje výběr kontaktního hrotu. Zlepšení kontroly kvality způsobilo, že vnější průměr (OD) svařovacích drátů je přesnější než v minulých letech, takže se podávají plynuleji. Vysoce kvalitní plný drát například nabízí konzistentní průměr a odlitek, stejně jako jednotný měděný povlak na povrchu; tento drát lze použít ve spojení s kontaktním hrotem, který má menší vnitřní průměr, protože je zde menší obava z vybočení nebo zalomení drátu. Vysoce kvalitní trubicový drát nabízí stejné výhody spolu s hladkými a bezpečnými švy, které zabraňují otevření drátu během podávání.

Nekvalitní drát, který není vyroben podle přísných norem, může být náchylný ke špatnému podávání drátu a nepravidelnému oblouku. Poddimenzované kontaktní hroty se nedoporučují pro použití s dráty, které mají velké odchylky vnějšího průměru.

Jako preventivní opatření, kdykoli přejdete na jiný typ nebo značku drátu, je důležité přehodnotit velikost kontaktního hrotu, abyste se ujistili, že dosáhnete požadovaných výsledků.

Vliv svařovacího procesu

V posledních letech změny ve zpracovatelském a zpracovatelském průmyslu vyvolaly změny ve svařovacím procesu, stejně jako ve velikosti kontaktního hrotu, který se má použít. Například v automobilovém průmyslu, kde výrobci OEM používají tenčí (a pevnější) materiály, aby pomohly snížit hmotnost vozidla a zlepšit spotřebu paliva, výrobci často používají zdroje energie s pokročilými křivkami, jako je pulzní nebo modifikovaný zkrat. Tyto pokročilé křivky pomáhají snižovat rozstřik a zvyšují rychlost svařování. Tento typ svařování, typicky používaný v aplikacích robotického svařování, je méně tolerantní k odchylkám v procesu a vyžaduje kontaktní hroty, které mohou přesně a spolehlivě dodat tvar vlny svařovacímu drátu.

V typickém pulzním svařovacím procesu s použitím 0,045-in. pevným drátem, špičkový proud může být vyšší než 550 ampér a rychlost proudového náběhu může být vyšší než 1´106 ampér/s. Výsledkem je, že rozhraní kontakt tip-to-wire funguje jako spínač s frekvencí impulzů, která je 150 až 200 Hz.

Životnost kontaktního hrotu při pulzním svařování je obvykle zlomek životnosti při svařování GMAW nebo svařování konstantním napětím (CV). Doporučuje se vybrat kontaktní hrot s mírně menším vnitřním průměrem pro používaný drát, aby se zajistilo, že odpor rozhraní hrot/vodič je dostatečně nízký, aby nedocházelo k drastickému jiskření. Například pevný drát o průměru 0,045 palce by se dobře hodil s kontaktním hrotem s ID 0,049 až 0,050 palce.

Ruční nebo poloautomatické svařovací aplikace vyžadují různé úvahy, pokud jde o výběr správné velikosti kontaktní špičky. Poloautomatické svařovací pistole jsou obvykle mnohem delší a mají komplikovanější obrysy než robotické pistole. Často je také větší prohnutí hrdla, které umožňuje operátorovi svařování pohodlný přístup ke svarovému spoji. Hrdlo s velkým úhlem ohybu vytváří těsnější odlitek na drátu, když je protahován. Proto je dobré zvolit kontaktní hrot s mírně větším vnitřním průměrem, aby bylo umožněno plynulé podávání drátu. Toto je vlastně tradiční klasifikace velikostí kontaktních hrotů. Většina výrobců svařovacích pistolí nastavuje svou výchozí velikost kontaktní špičky podle poloautomatické aplikace. Například 0,045 palce. průměr pevného drátu by odpovídal kontaktní špičce s ID 0,052 až 0,055 palce.

Důsledky nesprávné velikosti kontaktního hrotu

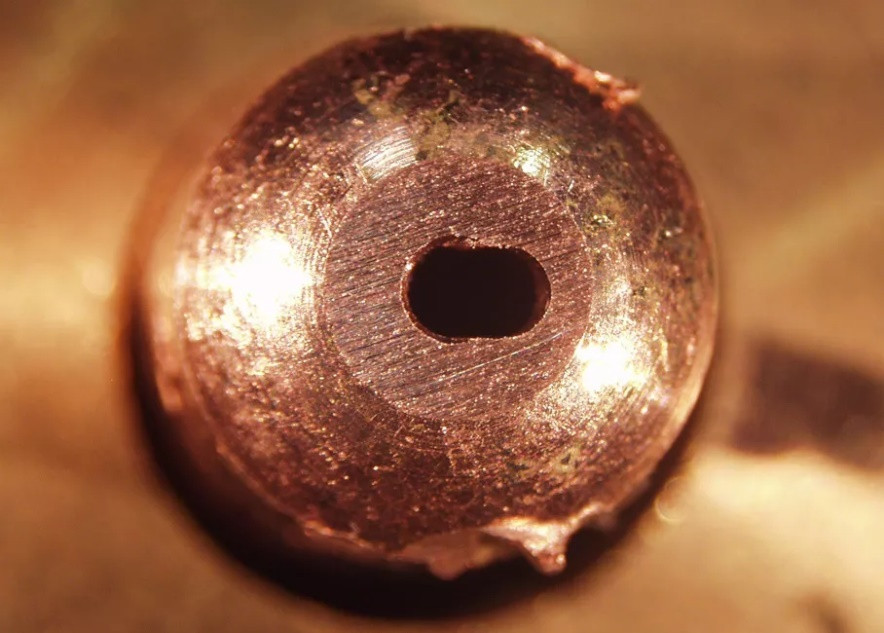

Nesprávná velikost kontaktního hrotu, ať už je příliš velká nebo příliš malá pro typ, odlitek a kvalitu použitého drátu, může způsobit nepravidelné podávání drátu nebo špatný výkon oblouku. Přesněji řečeno, kontaktní hroty s příliš malým ID mohou způsobit zachycení drátu uvnitř otvoru, což vede ke zpětnému vyhoření (obrázek 2). Může také způsobit hnízdění ptáků, což je spleť drátu v hnacích kladkách podavače drátu.

Obrázek 2

Burnback (zaseknutý drát) je jedním z nejčastějších způsobů selhání kontaktních hrotů. Je významně ovlivněn vnitřním průměrem (ID) kontaktního hrotu.

Naopak kontaktní hroty s ID, které je příliš velké pro průměr drátu, mohou umožnit, aby se drát při průchodu toulal. Toto putování vede ke špatné stabilitě oblouku, silnému rozstřiku, neúplnému svaru a nesprávnému vyrovnání svaru ve spoji. Tyto jevy jsou zvláště významné při agresivním pulzním svařování; míra klíčové dírky (obrázek 3) (rychlost opotřebení) příliš velké kontaktní špičky může být dvojnásobná ve srovnání s nedostatečnou kontaktní špičkou.

Další úvahy

Před výběrem velikosti kontaktního hrotu pro danou úlohu je důležité plně porozumět procesu svařování. Mějte na paměti, že třetí funkcí kontaktního hrotu je fungovat jako pojistka svařovacího systému. Jakékoli problémy v hnacím ústrojí svařovací smyčky jsou (a měly by být) nejprve zobrazeny jako selhání kontaktního hrotu. Pokud kontaktní hrot selže jinak nebo předčasně v jedné buňce ve srovnání se zbytkem rostliny, tato buňka pravděpodobně potřebuje jemné doladění.

Je také dobré posoudit toleranci vaší operace k riziku; to znamená, kolik to stojí, když selže kontaktní hrot. Například v poloautomatické aplikaci je pravděpodobné, že operátor svařování může rychle identifikovat jakékoli problémy a ekonomicky vyměnit vadný kontaktní hrot. Náklady na neočekávané selhání kontaktního hrotu při robotickém svařování jsou však mnohem vyšší než při ručním svařování. V tomto případě potřebujete kontaktní tipy, které spolehlivě fungují v období mezi naplánovanými změnami kontaktních tipů, například jedna směna. Obvykle platí, že u většiny robotických svařovacích operací je konzistence kvality poskytované kontaktní špičkou důležitější než její životnost.

Mějte na paměti, že toto jsou pouze obecná pravidla pro výběr velikosti kontaktního hrotu. Pro určení správné velikosti je důležité zkontrolovat vadné kontaktní hroty v rostlině. Pokud má většina vadných kontaktních hrotů uvnitř zaseknutý drát, je ID kontaktního hrotu příliš malé.

Pokud většina vadných kontaktních hrotů neobsahuje dráty, ale byl pozorován hrubý oblouk a špatná kvalita svaru, může být prospěšné vybrat kontaktní hroty poddimenzované.

Obrázek 3

Nadměrná klíčová dírka je také jedním z nejčastějších způsobů selhání kontaktních hrotů. To je také významně ovlivněno vnitřním průměrem kontaktní špičky (ID).

Čas odeslání: leden-02-2023