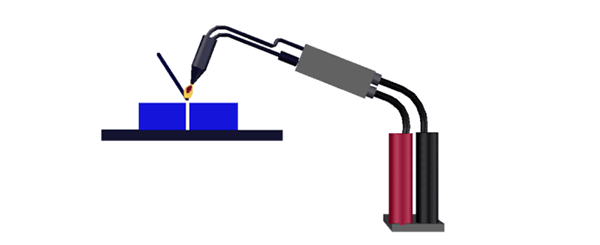

Svařování horkým vzduchem se také nazývá svařování horkým vzduchem. Stlačený vzduch nebo inertní plyn (obvykle dusík) se ohřívá na požadovanou teplotu přes ohřívač ve svařovací pistoli a nastříká na plastový povrch a svařovací pás, takže se obojí roztaví a spojí pod malým tlakem. Plasty, které jsou citlivé na kyslík (jako je polyftalamid atd.), by měly používat jako topné médium inertní plyn a ostatní plasty mohou obecně používat filtrovaný vzduch. Tato metoda se často používá pro svařování plastů, jako je polyvinylchlorid, polyethylen, polypropylen, polyoxymethylen, polystyren a uhličitan.

Svařovací zařízení Xinfa se vyznačuje vysokou kvalitou a nízkou cenou. Podrobnosti naleznete na adrese:Výrobci svařování a řezání – továrna na svařování a řezání v Číně a dodavatelé (xinfatools.com)

Svařování horkým tlakem využívá ohřev a tlak ke stlačení kovového drátu a oblasti svařování kovu dohromady. Princip spočívá v tom, aby se kov v oblasti svařování teplem a tlakem plasticky deformoval a zároveň se zničila vrstva oxidu na rozhraní tlakového svařování tak, aby kontaktní plocha mezi drátem pro tlakové svařování a kovem dosáhla atomové gravitace. dosah, čímž se vytváří přitažlivost mezi atomy a dosahuje se účelu vazby.

Svařování horkými deskami využívá strukturu pro kreslení desek a teplo stroje s topnými deskami se přenáší na svařovací povrch horní a spodní plastové topné části elektrickým ohřevem. Povrch se roztaví a poté se stroj s topnými deskami rychle stáhne. Po zahřátí horní a spodní topné části se roztavené povrchy spojí, ztuhnou a spojí v jeden. Celý stroj je rámová forma, skládající se ze tří desek: horní šablony, spodní šablony a horké šablony a je vybaven horkou formou, horní a spodní plastovou studenou formou a akční režim je pneumatické ovládání.

Ultrazvukové svařování kovů využívá vysokofrekvenční vibrační vlny k přenosu na dva kovové povrchy, které mají být svařeny. Pod tlakem se dva kovové povrchy třou o sebe a vytvářejí fúzi mezi molekulárními vrstvami. Jeho předností je rychlost, úspora energie, vysoká tavná pevnost, dobrá vodivost, žádné jiskry a blízké zpracování za studena; jeho nevýhodou je, že svařované kovové části nemohou být příliš silné (obecně menší nebo rovné 5 mm), poloha svaru nemůže být příliš velká a je vyžadován tlak.

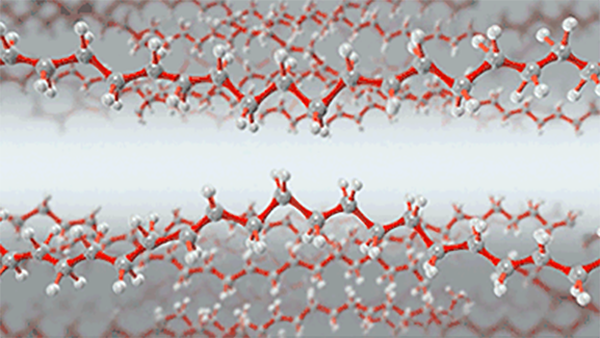

Laserové svařování je účinná a přesná metoda svařování, která využívá jako zdroj tepla laserový paprsek s vysokou hustotou energie. Je to jeden z důležitých aspektů aplikace technologie laserového zpracování materiálů. Obecně se k dokončení spojování materiálů používá kontinuální laserový paprsek. Jeho metalurgický fyzikální proces je velmi podobný svařování elektronovým paprskem, to znamená, že mechanismus přeměny energie je dokončen prostřednictvím struktury „klíčové dírky“. Rovnovážná teplota v dutině je asi 2500 °C a teplo se přenáší z vnější stěny vysokoteplotní dutiny k roztavení kovu obklopujícího dutinu. Klíčová dírka je naplněna vysokoteplotní párou generovanou kontinuálním odpařováním materiálu stěny pod ozařováním paprsku.

Paprsek nepřetržitě vstupuje do klíčové dírky a materiál mimo klíčovou dírku nepřetržitě proudí. Jak se paprsek pohybuje, klíčová dírka je vždy ve stabilním stavu toku. Roztavený kov vyplní mezeru po odstranění klíčové dírky a zkondenzuje a vytvoří se svar.

Pájení je metoda svařování, při které se roztavené plnivo (pájecí materiál) s nižším bodem tání, než mají spojované obrobky, zahřeje na teplotu nad bodem tání, aby bylo dostatečně tekuté, aby plně vyplnilo prostor mezi dvěma obrobky kapilárou. působení (tzv. smáčení) a poté, co ztuhne, se oba spojí. Tradičně ve Spojených státech se teploty nad 800 °F (427 °C) nazývají tvrdé pájení a teploty pod 427 °C se nazývají měkké pájení (měkké pájení).

Ruční svařování je metoda svařování, která se provádí ručním svařovacím hořákem, svařovací pistolí nebo svařovací svorkou.

Odporové svařování je výrobní proces a technologie, která využívá ohřev ke spojování kovů nebo jiných termoplastických materiálů, jako jsou plasty. Jedná se o metodu svařování působením tlaku přes elektrody po sestavení obrobků a využitím odporového tepla generovaného proudem procházejícím kontaktní plochou spoje a přilehlou oblastí.

Třecí svařování je metoda svařování v pevné fázi, která využívá jako energii mechanickou energii. Využívá teplo generované třením mezi čelními plochami obrobků, aby dosáhly plastického stavu, a poté se k dokončení svařování použije horní kování.

Elektrostruskové svařování využívá odporové teplo generované proudem procházejícím struskou jako zdroj tepla k roztavení přídavného kovu a základního materiálu a po ztuhnutí se vytvoří pevné spojení mezi atomy kovu. Na začátku svařování se svařovací drát a svařovací drážka zkratují pro spuštění oblouku a průběžně se přidává malé množství pevného tavidla. Teplo oblouku se využívá k jeho roztavení za vzniku kapalné strusky. Když struska dosáhne určité hloubky, zvýší se rychlost podávání svařovacího drátu a sníží se napětí, takže svařovací drát je vložen do struskové lázně, oblouk zhasne a proces elektrostruskového svařování se zapne. Elektrostruskové svařování zahrnuje především elektrostruskové svařování tavnou tryskou, elektrostruskové svařování netavící se tryskou, elektrostruskové svařování drátovou elektrodou, deskové elektrostruskové svařování atd. Jeho nevýhodou je, že vstupní teplo je velké, spoj zůstává dlouho na vysoké teplotě. svar se snadno přehřívá, svarový kov je hrubá krystalická litá struktura, rázová houževnatost je nízká a svařenec obecně potřebuje být po svařování normalizován a temperován.

Vysokofrekvenční svařování využívá jako energii pevné odporové teplo. Během svařování se odporové teplo generované vysokofrekvenčním proudem v obrobku používá k zahřátí povrchu oblasti svařování obrobku do roztaveného nebo téměř plastického stavu a pak (nebo ne) je aplikována pěchovací síla k dosažení kovového spojení.

Horká tavenina je druh spojení, které se provádí zahřátím dílů na jejich (kapalný) bod tání.

Čas odeslání: 29. července 2024