Povlak hraje roli ve složitých metalurgických reakcích a fyzikálních a chemických změnách během procesu svařování, v podstatě překonává problémy světelných elektrod při svařování, takže povlak je také jedním z hlavních faktorů, které určují kvalitu svarového kovu.

Povlak elektrody: označuje povlakovou vrstvu, která je rovnoměrně potažena na povrchu svařovacího jádra spojením jemnozrnných látek s různými fyzikálními a chemickými vlastnostmi.

Úloha elektrodového povlaku: tvořit strusku s vhodnými fyzikálními a chemickými vlastnostmi, jako je teplota tání, viskozita, hustota a alkalita během procesu svařování, zajistit stabilní hoření oblouku, usnadnit přechod kapkového kovu a být kolem zóny oblouku a tavné lázně Vytvořte atmosféru pro ochranu oblasti svařování a získejte dobrý tvar a výkon svaru.

Do povlaku je také možné přidat deoxidační činidla, legovací prvky nebo určité množství železného prášku, aby byly splněny požadavky na výkon svarového kovu nebo zlepšila účinnost nanášení.

Svařovací materiály Xinfa mají vynikající kvalitu, zkontrolujte prosím podrobnosti:https://www.xinfatools.com/welding-material/

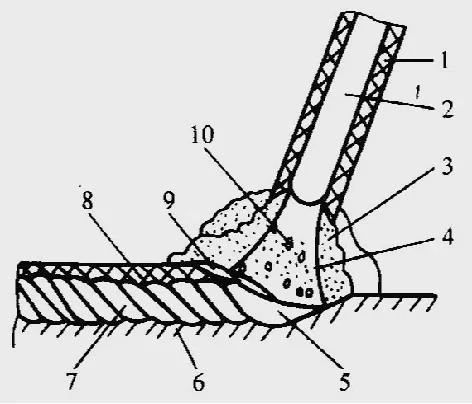

Princip elektrodového obloukového svařování 1. Léková kůže 2. Pájkové jádro 3. Ochranný plyn 4. Oblouk 5. Tavenina 6. Základní materiál 7. Svar 8. Svařovací struska 9. Struska 10. Kapky

Různé suroviny lze rozdělit na:

(1) stabilizátor oblouku

Hlavní funkcí je usnadnit elektrodě zapálit oblouk a udržet oblouk stabilní během procesu svařování. Suroviny používané jako stabilizátory oblouku jsou především látky obsahující určité množství snadno ionizovatelných prvků s nízkým ionizačním potenciálem, jako je živec, vodní sklo, rutil, oxid titaničitý, mramor, slída, ilmenit, redukovaný ilmenit atd.

(2) Plyn vyvíjející činidlo

Plyn se při vysoké teplotě oblouku rozkládá a vytváří ochrannou atmosféru, která chrání oblouk a roztavený kov a zabraňuje pronikání kyslíku a dusíku do okolního vzduchu. Běžně používaná plynotvorná činidla jsou uhličitany (jako je mramor, dolomit, magnezit, uhličitan barnatý atd.) a organické látky (jako dřevitá moučka, škrob, celulóza, pryskyřice atd.).

(3) Deoxidační činidlo (také známé jako redukční činidlo)

Prostřednictvím chemické metalurgické reakce v procesu svařování se snižuje obsah kyslíku ve svarovém kovu a zlepšuje se výkon svarového kovu. Dezoxidanty jsou především slitiny železa a jejich kovové prášky obsahující prvky s vysokou afinitou ke kyslíku. Běžně používaná dezoxidační činidla zahrnují feromangan, ferosilicium, ferrotitan, ferroaluminium a slitiny křemíku a vápníku.

(4) Plastifikátor

Hlavní funkcí je zlepšit plasticitu, elasticitu a tekutost povlakového povlaku v procesu lisování elektrody, zlepšit kvalitu povlaku elektrody a učinit povrch povlaku elektrody hladký bez praskání. Obecně se vybírají materiály s určitou elasticitou, kluzností nebo určitými expanzními charakteristikami po absorpci vody, jako je slída, bílý jíl, oxid titaničitý, mastek, pevné vodní sklo, celulóza atd.

(5) legovací činidlo

Slouží ke kompenzaci ztráty pálením legujících prvků při svařování a k přechodu legujících prvků do svaru pro zajištění chemického složení a vlastností svarového kovu. Lze vybrat různé feroslitiny (jako je feromangan, ferosilikon, ferochrom, ocel, ferovanadium, feroniob, feroboron, ferosilicium vzácných zemin atd.) nebo čisté kovy (jako je kovový mangan, kovový chrom, niklový prášek, wolframový prášek atd.). podle potřeb. Počkejte).

(6) Struskující činidlo

Během svařování může tvořit strusku s určitými fyzikálními a chemickými vlastnostmi, chránit kapky svařování a roztavený kov lázně a zlepšit tvorbu svaru. Suroviny používané jako strusková činidla zahrnují mramor, fluorit, dolomit, hořčík, živec, bílé bahno, slídu, křemen, rutil, oxid titaničitý, ilmenit atd.

(7) Pojivo

Zajistěte, aby byl povlakový materiál pevně spojen se svařovacím jádrem a aby povlak elektrody měl po vysušení určitou pevnost. Nemá škodlivý vliv na tavnou lázeň a svarový kov při svařovací metalurgii. Běžně používaná pojiva jsou vodní sklo (draselné, sodné a jejich směsné vodní sklo), fenolické r

Čas odeslání: květen-08-2023