Požadavky na kvalitu svařovaných konstrukcí, svařovaných výrobků a svarových spojů jsou mnohostranné. Zahrnují interní požadavky, jako je společný výkon a organizace. Zároveň se nesmí vyskytovat vady vzhledu, tvaru, přesnosti velikosti, tvorby svarových švů, povrchových a vnitřních vad. Aby bylo možné je co nejdříve detekovat, k řešení problémů se často nejprve používá makroskopická analýza a v případě potřeby následuje podrobná mikroskopická analýza.

Nejdůležitějším obsahem makroanalýzy je analýza vad svarových spojů. Především za použití nízkozvětšené metody strukturní analýzy metalografického mikroskopu se vnitřní defekty vzniklé ve svarových spojích kontrolují metalografickým malým zvětšením a příčiny defektů se určují mikrostrukturní analýzou s vysokým zvětšením a metodami vyhýbání se a eliminace zlepšuje kvalitu svarových spojů. kvalitní.

Vzorkováním, broušením, leptáním a fotografováním s malým zvětšením můžeme jasně a intuitivně zkontrolovat makroskopické vady svarových spojů a v kombinaci s odpovídajícími standardy svařování můžeme posoudit, zda proces svařování, svářečští pracovníci a svařovací konstrukce mohou splňovat příslušné požadavky. Požadavky.

Podle příčiny vzniku a tvaru defektu lze makro defekty svaru rozdělit především do následujících kategorií:

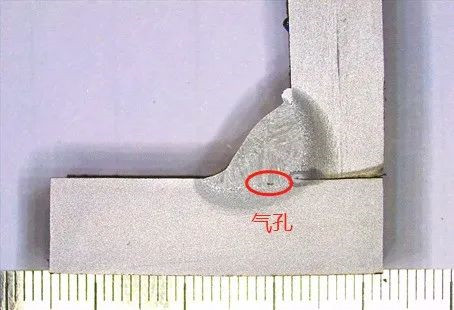

1. Průduchy

Během procesu krystalizace svařovací lázně mohou některé plyny zůstat ve svařovacím zrcadle a vytvořit póry, protože nemají čas uniknout.

Poréznost je běžnou vadou svarových spojů. Pórovitost se objevuje nejen na povrchu svaru, ale často se objevuje i uvnitř svaru. Není snadné jej odhalit jednoduchými metodami při výrobě svařování, což způsobí vážné škody.

Svařovací póry, které se vyskytují uvnitř svaru, se nazývají vnitřní póry a póry, které se otevírají vně, se většinou nazývají povrchové póry.

2. Začlenění strusky

Struskový vměstek je roztavená struska nebo jiné nekovové vměstky ve svaru, což je běžná vada svaru.

Při svařování kovovým drátem plněným tavidlem, jako je svařování pod tavidlem, se prach stává struskou v důsledku špatného nanášení, nebo při metodě svařování CO2 bez tavidla vytváří produkt dezoxidace strusku, která zůstává uvnitř vícevrstvého svarového kovu. Může vytvářet struskové vměstky.

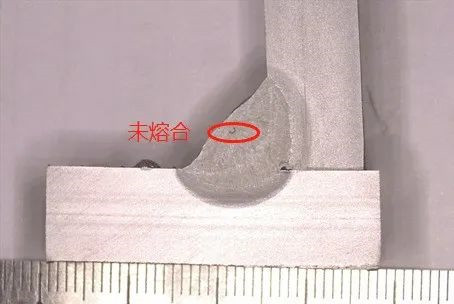

3. Nedostatečná penetrace a fúze

Neúplná penetrace se týká části, která zůstala u kořene spoje, která není během svařování zcela proražena.

Nedostatek fúze je běžnou vadou. Vztahuje se k místní zbytkové mezeře mezi roztaveným svarovým kovem a základním kovem nebo mezi sousedními svarovými housenkami a svarovými vrstvami. Základní kov a základní kov nejsou při bodovém svařování zcela roztaveny a spojeny. Některé se nazývají nespojené.

Svařovací zařízení Xinfa se vyznačuje vysokou kvalitou a nízkou cenou. Podrobnosti naleznete na: Výrobci svařování a řezání – továrna na svařování a řezání v Číně a dodavatelé (xinfatools.com)

4. Trhliny

Trhliny po svařování se podle tvaru a příčin dělí na trhliny za tepla (krystalické trhliny, vysokoteplotní ztekucené trhliny, polygonální trhliny), studené trhliny (opožděné trhliny, trhliny z tuhnoucího křehnutí, trhliny s nízkou plasticitou), trhliny při přehřátí a lamelové trhliny. Crack atd.

5. Podříznutí

Podřezání se někdy nazývá podřezání. Je to drážka, která je níže než povrch základního kovu na špičce svaru, protože nanesený kov během svařování zcela nepokryje roztavenou část základního kovu. Je to výsledek svařovacího oblouku natavení okraje svařence. Mezera, kterou zanechá roztavený kov ze svařovacího drátu, se nedoplňuje.

Příliš hluboké podříznutí oslabí pevnost spoje a může také způsobit strukturální poškození v podříznutí.

6. Jiné vady

Kromě výše uvedených vad patří mezi běžné vady svarů vůl, izolace za studena, propálení, uzlíky ve svarech, smršťovací dutiny, důlky, prověšení, nerovnoměrná velikost ramen svaru, nadměrná konkávnost/konvexita a nesprávný úhel špičky svaru. Počkejte.

Čas odeslání: 27. května 2024